灌胶,在精密电子制造行业是必不可少的一大制程,随着汽车电子、光伏、航空航天等诸多行业进入高速发展期,汽车电子行业智能化、电动化速度加快,整车控制器、电机控制器、电池管理系统等汽车电子需求持续走高,解决灌封材料中的气泡问题成为制造高良率产品的一大关键!

PART.01 气泡的成因

无论是传感器、高端芯片等电子元器件还是太阳能电池生产、光伏发电组封装等生产环节,都离不开对灌胶工艺的要求,如果在灌胶工艺过程中产生气泡,将极大程度地损害材料的性能和使用寿命。

灌胶材料中为什么会形成气泡呢?原因有三。

第一,产品零部件形状复杂、灌封空间狭小时,在生产过程中,灌胶材料不能填充内部所有缝隙,大气中的空气、水蒸气和产品表面的湿气没有及时排出,被胶水压缩,和胶水反应形成结晶,会导致残留形成气泡。

第二,如果灌胶机操作不当,出胶速度过快或过慢、胶水粘度过高或过低,灌封过程中胶水在灌胶面飞溅会形成气泡。

第三,市面上,一些低端设备对灌胶材料预处理后将其供应到点胶头。受低端设备胶水增压装置功能限制,备料单元不能在真空环境下把胶水供给点胶头,使之回退到大气环境中,胶水会形成气泡,如果此类设备的备料单元没有胶水内循环系统,管道中也会产生气泡。

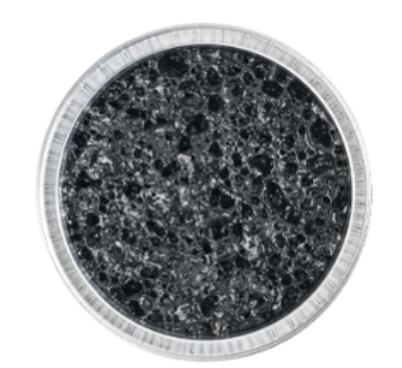

微观镜头下胶水中的气泡

PART.02 气泡导致的严重后果

千万不要小看气泡的危害。在胶水准备、灌封过程中出现气泡,会对灌胶体的性能产生多种负面影响。

首先,气泡会导致灌胶体内部的压力分布不均匀、局部受压过大,使得灌胶体在使用过程中受外界环境的高低温、高低压影响发生膨胀或形变,最终导致部件损坏、外层开裂。

其次,气泡会降低胶水的密封性,导致灌胶体内部连接不牢固,加快其零部件氧化腐蚀,进而影响整体的性能和寿命。

例如环氧树脂固化剂中的胺类固化剂,哪怕只是短时间暴露在空气中,也会吸潮后与水汽发生反应使固化剂的活性降低,产生很多蜂窝状气孔,这会使灌胶体降低强度、耐久性而导致报废。

环氧树脂吸潮后产生的蜂窝状气孔

特别是对于电子元器件而言,气泡的存在会让局部电场分布不均匀,导致局部的绝缘能力下降,进而降低整个灌胶体的绝缘性能,使灌胶体在使用过程中极快因局部短路报废(如点火线圈、变压器等)。因此,在电子元器件的制造过程中,需要采用均质、无气泡的灌胶材料和严格的工艺控制,以保障产品的有效灌封。

日益严苛的质量把控和工件复杂度都对无泡灌封提出了更高的要求,那么MEST迈伺特是如何解决这个问题的呢?

MEST迈伺特自主研发的G380真空备料单元对胶水进行加热搅拌、抽真空管路内循环等胶水预处理动作,能保证胶水在备料和增压供料时的真空环境,隔绝空气湿气。

真空灌胶可以防止在灌封过程中空气或水汽混入产品内,使胶水完全无泡沁润整个灌胶体内部。MEST迈伺特的真空灌胶系统,从备料到供料灌封过程都可以确保全密闭真空环境,避免气泡产生。

MEST - G380真空备料单元(适合环氧树脂、聚氨酯、硅胶等自流平胶水)

完成备料后,真空注胶站MEST-GV系列严格确保真空的操作环境,将灌胶体置于真空中,由堆叠式三轴将灌胶体送至活塞注胶阀MEST-P20进行高精度、可控便捷的点胶操作。在这一过程中,我们会使用相关工艺保证胶水完全推进至灌胶体的内部缝隙中。

MEST真空系列产品:真空注胶站GV334、真空备料单元G380、活塞注胶头P20

结语

中信证券研报指出,在医疗器械细分产业趋势中,上游核心元器件和 部分高端零部件仍以进口供应为主,CT等领域部分高端核心零部件存 在较高壁垒,而在这些核心部件的结构中,通常需要真空灌胶技术确 保精准定位和稳固连接,同时,这也有利于部件免受震动、冲击的影响,提高设备可靠性和稳定性,延长使用寿命。

MEST迈伺特的真空灌胶系统确保了无气泡、高品质的灌封效果。一方 面,MEST迈伺特能够提前根据客户产品情况量身定制,让每一位客户 都能找到最适配的解决方案;另一方面,对于产品迭代快且形态各异 的消费电子、新能源汽车、医疗设备等,MEST迈伺特也将灵活调整点胶设备的结构和功能,满足不同行业客户和产品的需求。

接下来,迈伺特也将基于“让点胶更简单”的服务理念,继续深入自主 研发创新,为客户带来更多高品质、高精密的点胶解决方案,让点胶制造拥有更多可能。